| 产地类别 | 进口 | 应用领域 | 综合 |

|---|

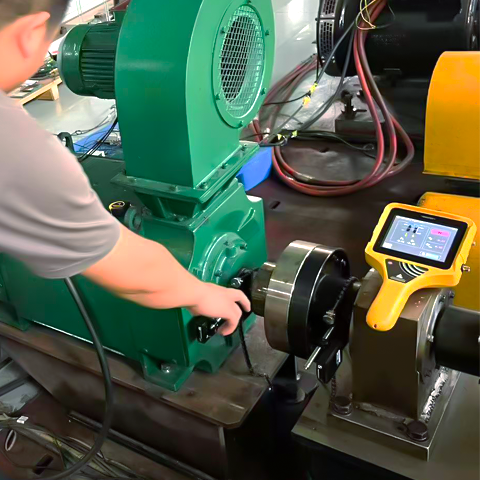

AS500 多功能法兰联轴器对中仪 —— 激光对中现场安装调试的专业解决方案

法兰联轴器对中仪激光对中现场安装调试服务在工业设备安装、调试及运维过程中,法兰联轴器的精准对中直接关系到设备的运行效率、使用寿命及安全生产。AS500 多功能法兰联轴器对中仪凭借先进的激光测量技术与智能化功能设计,为现场激光对中作业提供高效、精准的测量服务支持,成为工业现场安装调试的得力工具。

一、针对法兰联轴器的专项优化,测量精准

1. 激光对中技术,直击法兰联轴器对中核心需求

AS500 采用高精度激光测量系统,针对法兰联轴器的结构特点专项优化算法,可精准捕捉径向、轴向偏差及角度偏差。其激光发射器输出的 635nm 可见激光束稳定性强,配合高分辨率 CCD 接收器,测量分辨率达 0.001mm,角度测量精度 ±0.001°,能清晰识别法兰面之间的平行度、同轴度误差,即使是微小的安装偏差也能精准捕捉。

相较于传统的塞尺、百分表等接触式测量方式,AS500 的非接触激光测量避免了因法兰表面不平整、测量力不均导致的误差,尤其适用于大直径法兰、重型联轴器等难测量场景,确保对中数据的真实性与可靠性。

2. 多功能适配,覆盖多类型法兰联轴器场景

无论是刚性法兰联轴器、弹性套柱销法兰联轴器,还是鼓形齿式法兰联轴器,AS500 均可通过灵活的夹具系统实现快速适配。支持法兰直径 3 米的测量需求,适配轴径范围 50-500mm,满足泵、风机、压缩机、电机等各类旋转设备的法兰联轴器对中场景,无需因设备型号差异更换工具,大幅提升现场通用性。

二、现场安装调试全流程支持,高效解决对中难题

1. 快速部署,适应复杂现场环境

工业现场往往空间狭窄、设备密集,AS500 采用轻量化设计,主机重量仅 1.8kg,配套磁吸式或机械夹具安装方式,可在法兰面快速固定,安装调试时间缩短至 10 分钟以内。支持 360° 旋转测量,即使法兰联轴器处于半遮挡状态,也能通过激光反射原理完成全周数据采集,无需反复调整设备位置,极大降低现场操作难度。

2. 智能引导,简化调试操作步骤

针对现场安装调试的即时性需求,AS500 配备 7 英寸高清触摸屏,内置向导式操作流程:

第一步:输入设备基础参数(如法兰直径、间距);

第二步:激光自动找点,实时显示径向(X)、轴向(Y)偏差值;

第三步:生成调整方案,直观提示 “需左移 XXmm”“需抬高 XXmm”,即使是非专业人员也能快速完成调试。

此外,设备支持多角度测量(0°、90°、180°、270°),通过多点数据融合计算,消除法兰加工误差带来的影响,确保最终对中精度符合 ISO 9001 设备安装标准。

三、专业测量服务加持,让对中工作更省心

1. 现场全流程测量服务,覆盖安装调试全周期

AS500 不仅是一款高精度对中仪,更可搭配专业技术团队提供 “一站式” 现场测量服务:

安装阶段:设备就位后,快速完成法兰联轴器初始对中测量,出具偏差报告,指导基础调整;

调试阶段:针对试运行中出现的振动、异响等问题,通过 AS500 复测对中状态,排查因安装应力释放导致的偏差,确保设备达标运行;

运维阶段:定期巡检时,记录对中偏差趋势,提前预警潜在故障,延长设备大修周期。

2. 数据化成果输出,为设备管理提供依据

测量完成后,AS500 可自动生成包含原始数据、偏差图表、调整建议的 PDF 报告,支持现场打印或云端存储。报告中清晰标注法兰联轴器的径向跳动、端面跳动等关键参数,便于企业追溯安装调试过程,为设备验收、维护档案建立提供标准化数据支持。

四、核心优势:让法兰联轴器对中更精准、更高效

精准度高:激光测量 + 专项算法,对中误差可控制在 0.02mm/m 以内,远低于行业平均水平;

效率提升:传统对中需 2-3 人协作数小时,AS500 单人操作 30 分钟即可完成,大幅缩短停机时间;

适应性强:抗粉尘、防震动设计,在高温(-10℃~50℃)、潮湿等恶劣现场环境下稳定工作;

服务保障:提供设备租赁、现场测量、技术培训等增值服务,解决企业 “买得起、用不好” 的痛点。

AS500 多功能法兰联轴器对中仪,以技术创新简化现场安装调试流程,以专业服务保障对中质量,助力企业降低设备故障率、提升生产效率,是工业设备精密安装领域的可靠之选。法兰联轴器对中仪激光对中现场安装调试服务

采购中心

采购中心

化工仪器网

化工仪器网