引言

在焊接领域,焊接质量的把控至关重要,而焊接熔深作为衡量焊接质量的关键指标之一,直接影响着焊接接头的强度和可靠性。准确检测焊接熔深,对于保障焊接结构的安全性、稳定性以及延长其使用寿命起着决定性作用。随着焊接技术的不断发展,对熔深检测精度和效率的要求也日益提高。熔深显微镜作为一种先进的检测设备,凭借其的技术优势,在焊接熔深检测中得到了广泛应用,为焊接质量控制提供了有力支持。

焊接熔深的重要性及传统检测方法的局限性

焊接熔深的重要性

焊接熔深指的是在焊接接头横截面上,母材或前道焊缝熔化的深度。合适的熔深能够确保焊缝与母材之间形成良好的冶金结合,使焊接接头具备足够的强度和韧性,从而承受各种工作载荷。若熔深不足,焊缝与母材的结合不牢固,容易在受力时出现开裂等缺陷,严重影响焊接结构的安全性;相反,若熔深过大,可能导致焊接接头过热,产生过大的变形和残余应力,同样会降低焊接结构的性能。因此,精确控制和检测焊接熔深是保证焊接质量的核心环节。

传统检测方法的局限性

在熔深显微镜广泛应用之前,焊接熔深检测主要采用一些传统方法。例如,破坏性检测中的金相显微镜观察法,需要将焊接接头切割、打磨后,使用金相显微镜观察焊缝横截面。这种方法虽然能够较为直观地看到熔深情况,但对样品具有破坏性,且检测过程繁琐、耗时,无法满足大规模生产中的实时检测需求。压缩试验法通过对焊接接头进行压缩,观察试样断口的形状和位置来推断熔深程度,该方法操作复杂,结果的准确性受多种因素影响,主观性较强。此外,还有一些非破坏性检测方法,如射线检测,虽然能够检测内部缺陷,但对设备要求高、检测成本大,且存在辐射危害;超声波检测对操作人员的经验要求较高,对于形状复杂的焊接接头检测精度有限。这些传统检测方法在实际应用中存在诸多不足,难以满足现代焊接生产对高效、精准检测的需求。

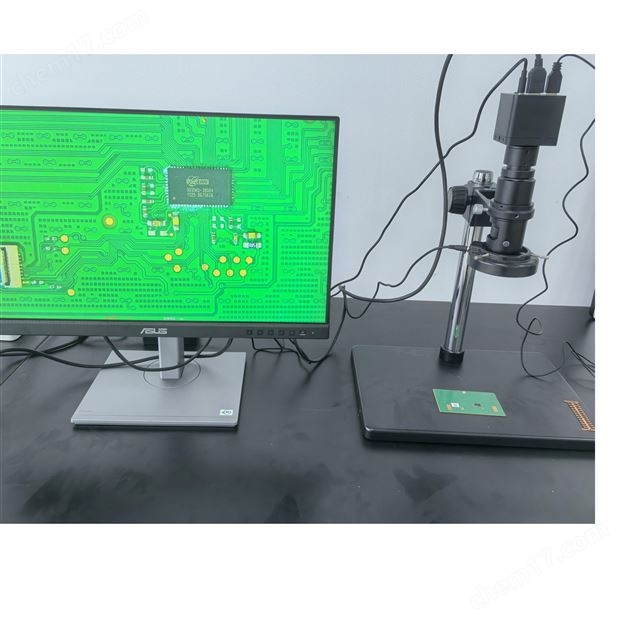

熔深显微镜的工作原理与系统构成

工作原理

熔深显微镜系统通常是在体视显微镜的基础上发展而来。它利用光学成像原理,通过连续变倍的物镜和目镜,将焊接剖面的微观结构放大并清晰成像。在检测过程中,光线照射到焊接样品的剖面上,经反射或透射后进入显微镜物镜,物镜将样品的细节放大,再通过目镜传递到观测者的眼睛或成像系统中。对于一些需要测量熔深深度的应用,系统配备的平面二维测量软件能够对捕捉到的图像进行精确测量。该软件通过识别焊缝熔深边界,利用图像分析算法计算出熔深的具体数值,从而实现对焊接熔深的量化检测。

系统构成

熔深显微镜系统一般由多个关键部分组成。首先是连续变倍三目体视显微镜,它为观察焊接剖面提供了清晰、可变倍数的放大图像,满足不同精度要求的检测。其物镜变倍范围通常较为广泛,如常见的 0.7X - 4.5X,变倍比可达 6.5:1,能够适应从宏观到微观的多种观察需求。目镜多采用大视野目镜,放大倍数一般为 10X,视场直径可达 φ20mm,方便观测者全面观察样品细节。

成像系统是熔深显微镜系统的重要组成部分,它能够将显微镜观察到的图像转换为数字信号,传输到计算机中进行存储、分析和处理。成像系统包括摄像头、图像采集卡等设备,确保采集到的图像清晰、准确,为后续的测量和分析提供可靠的数据基础。

计算机作为系统的控制和数据处理中心,安装有专门的平面二维测量软件。该软件不仅能够对采集到的图像进行测量、编辑和保存,还具备制作检测报告等功能。操作人员可以通过计算机方便地控制显微镜的各项参数,如调节光源亮度、切换物镜倍数等,同时对测量数据进行统计分析,为焊接工艺的优化提供有力支持。

此外,熔深显微镜系统还配备了合适的载物台和移动工作台。圆形载物台直径一般为 95mm,用于放置焊接样品。滚珠导轨移动工作台的台板尺寸通常为 180×155×26mm,行程横向可达 75mm,纵向为 55mm,方便操作人员精确调整样品位置,确保能够观察到焊接剖面的各个部位。光源也是系统的重要组成部分,一般采用上下卤素灯,且亮度可调,能够为观察提供充足、均匀的照明,保证图像的清晰度和对比度。

熔深显微镜在焊接熔深检测中的优势

高精度测量

熔深显微镜的连续变倍功能以及配备的专业测量软件,使其能够实现高精度的熔深测量。通过精确识别焊缝熔深边界,利用先进的图像分析算法,测量精度可达到微米级别。与传统检测方法相比,大大提高了检测结果的准确性,为焊接质量的精确评估提供了可靠依据。例如,在对一些高精度要求的电子元件焊接检测中,熔深显微镜能够清晰分辨出微小的熔深差异,确保焊接质量符合严格的工艺标准。

非破坏性检测

与金相显微镜观察等破坏性检测方法不同,熔深显微镜采用光学成像原理,无需对焊接样品进行切割、打磨等破坏操作,即可直接观察和测量焊接熔深。这不仅节省了检测时间和成本,还避免了因样品破坏而导致的后续修复或报废问题,特别适用于对成品或珍贵样品的检测。对于一些大型焊接结构件,如桥梁、船舶等的关键部位焊接检测,非破坏性检测的优势尤为明显,既能够保证检测的准确性,又不会对结构件的完整性造成影响。

实时检测与数据记录

熔深显微镜系统能够实时采集焊接剖面图像,并通过测量软件即时计算出熔深数值。操作人员可以在检测过程中直接观察到测量结果,实现对焊接过程的实时监控。同时,系统能够自动保存检测数据和图像,方便后续查询、分析和对比。这对于焊接工艺的优化和质量追溯具有重要意义。在大规模焊接生产线上,通过实时检测和数据记录,能够及时发现焊接过程中的质量波动,快速调整焊接参数,保证产品质量的稳定性。

直观清晰的成像

凭借体视显微镜的优势,熔深显微镜能够为操作人员提供直观、清晰的焊接剖面成像。不仅可以观察到熔深的深度,还能够清晰地看到焊缝的微观结构,如融合区的结构、晶粒形态等。这种直观的观察方式有助于操作人员更全面地了解焊接质量状况,及时发现潜在的缺陷,如气孔、裂纹等。例如,在对不锈钢焊接接头的检测中,通过熔深显微镜可以清晰观察到焊缝中是否存在未熔合等缺陷,为进一步的质量改进提供明确方向。

熔深显微镜在不同焊接领域的应用实例

汽车制造行业

在汽车制造中,焊接是车身组装的关键工艺之一。汽车车身由众多零部件焊接而成,焊接质量直接关系到汽车的安全性和耐久性。熔深显微镜在汽车焊接检测中发挥着重要作用。例如,在汽车车架的焊接生产线上,通过熔深显微镜实时检测焊接熔深,确保车架各部件之间的焊接牢固可靠。同时,利用熔深显微镜对焊接接头的微观结构进行观察,能够及时发现因焊接工艺不当导致的组织缺陷,如晶粒粗大等问题,从而优化焊接工艺,提高汽车车身的整体质量。据统计,某汽车制造企业在引入熔深显微镜后,车身焊接缺陷率降低了 30%,产品的市场竞争力得到显著提升。

航空航天领域

航空航天领域对焊接质量的要求极为严格,任何微小的焊接缺陷都可能引发严重的安全事故。熔深显微镜在航空航天焊接检测中是的工具。在飞机发动机部件的焊接制造过程中,需要对焊缝熔深进行高精度检测,以确保发动机在高温、高压等工况下的可靠性。熔深显微镜的高精度测量和直观成像功能,能够帮助技术人员准确判断焊接质量是否符合航空航天标准。例如,在对航空发动机叶片的焊接检测中,熔深显微镜能够清晰显示出叶片焊接部位的微观结构和熔深情况,有效保障了叶片的焊接质量,为飞机发动机的安全运行提供了坚实保障。

电子电器产品生产

在电子电器产品生产中,焊接工艺广泛应用于电路板组装、电子元件连接等环节。由于电子元件尺寸越来越小,对焊接精度和质量的要求也越来越高。熔深显微镜能够满足电子电器产品焊接检测的高精度需求。例如,在手机主板的焊接生产中,通过熔深显微镜检测芯片引脚与电路板之间的焊接熔深,确保焊接连接的稳定性和可靠性。其非破坏性检测特点还能避免对脆弱的电子元件造成损伤。某电子电器生产企业采用熔深显微镜后,产品的焊接不良率从原来的 5% 降低到了 1% 以内,大大提高了产品的良品率和生产效率。

免责声明

- 凡本网注明“来源:化工仪器网”的所有作品,均为浙江兴旺宝明通网络有限公司-化工仪器网合法拥有版权或有权使用的作品,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:化工仪器网”。违反上述声明者,本网将追究其相关法律责任。

- 本网转载并注明自其他来源(非化工仪器网)的作品,目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。

- 如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

手机版

手机版 化工仪器网手机版

化工仪器网手机版

化工仪器网小程序

化工仪器网小程序

官方微信

官方微信 公众号:chem17

公众号:chem17

扫码关注视频号

扫码关注视频号

采购中心

采购中心