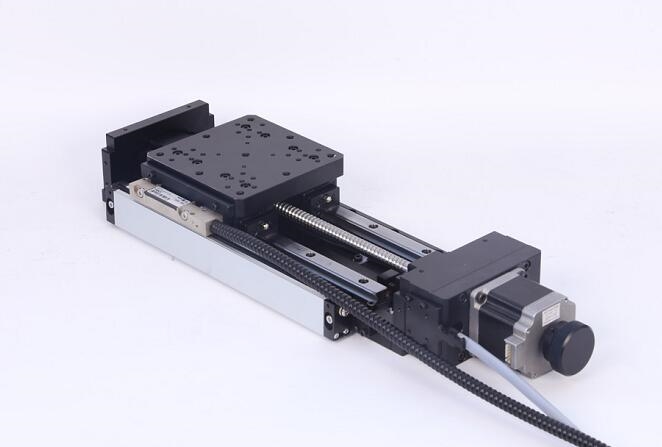

在自动化生产线与精密检测设备中,电动直线滑台的安装精度直接影响设备性能。本文以某半导体设备厂的实际案例为蓝本,系统解析从基础准备到动态调试的完整安装流程,助您实现±0.01mm的定位精度。

一、基础准备:精度保障的基石

1.环境校准:安装区域需满足ISO 8级洁净度标准,温度波动≤±2℃/h。采用激光干涉仪对地面平整度进行网格化检测,平面度误差≤0.05mm/m2,否则需通过环氧树脂找平。

2.设备预检:开箱后检查导轨直线度、丝杆螺距误差及电机编码器分辨率。使用扭力扳手按“十字交叉法”预紧底座螺栓,扭矩误差≤±3%。

二、核心部件安装:毫米级装配艺术

1.导轨安装:采用“三点定位法”:以两端基准面为固定点,中间用千分表调节至0.01mm以内。使用AB胶(配比10:1)进行化学粘接,固化时间≥24小时,确保抗剪强度>20MPa。

2.滑块装配:清洁导轨表面后,涂抹MOLYKOTE DX润滑脂(厚度≤1μm)。滑块安装需用专用工装保持水平,垂直度误差≤0.005mm,装配后空载运行50次,观察无卡滞现象。

3.丝杆-电机联接:丝杆与电机轴采用胀紧套联接,径向跳动≤0.003mm。使用激光对中仪调整同轴度,误差≤0.01mm,连接后空载扭矩≤0.5N·m。

三、调试优化:从静态到动态的蜕变

1.静态精度校准:使用激光干涉仪进行全行程精度测试,记录20个等距点位误差。通过调整导轨预紧力(扭矩范围8-12N·m)和丝杆预拉伸量(0.02-0.05mm),将重复定位精度优化至±1μm。

2.动态性能测试:加载额定负载(50kg)进行24小时跑合测试,监测温升(≤40℃)、振动(≤0.2mm/s)及噪音(≤65dB)。通过PID参数调节,使速度波动率<1%,加速度响应时间≤20ms。

3.环境补偿:安装温湿度传感器,建立温度补偿模型:每升高1℃补偿位移0.003mm。采用磁栅尺替代传统光栅尺,抗干扰能力提升3倍,适用于粉尘浓度>10mg/m3的恶劣环境。

从基础校准到动态优化,精密电动直线滑台的安装是机械精度、电气控制与环境适应性的综合考验。遵循标准化流程,结合智能补偿技术,方能释放设备潜能,为工业4.0时代的智能制造提供可靠的运动基石。

免责声明

- 凡本网注明“来源:化工仪器网”的所有作品,均为浙江兴旺宝明通网络有限公司-化工仪器网合法拥有版权或有权使用的作品,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:化工仪器网”。违反上述声明者,本网将追究其相关法律责任。

- 本网转载并注明自其他来源(非化工仪器网)的作品,目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。

- 如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

手机版

手机版 化工仪器网手机版

化工仪器网手机版

化工仪器网小程序

化工仪器网小程序

官方微信

官方微信 公众号:chem17

公众号:chem17

扫码关注视频号

扫码关注视频号

采购中心

采购中心