| 应用领域 | 医疗卫生,生物产业,地矿,道路/轨道/船舶 |

|---|

产品简介

详细介绍

西门子6SL3320-1TG31-5AA3 西门子6SL3320-1TG31-5AA3

1、什么是西门子变频器?

西门子变频器是利用电力半导体器件的通断作用将工频电源变换为另一频率的电能控制装置。

2、为什么西门子变频器的电压与电流成比例的改变?

异步电动机的转矩是电机的磁通与转子内流过电流之间相互作用而产生的,在额定频率下,如果电压一定而只降低频率,那么磁通就过大,磁回路饱和,严重时将烧毁 电机。因此,频率与电压要成比例地改变,即改变频率的同时控制西门子变频器输出电压,使电动机的磁通保持一定,避免弱磁和磁饱和现象的产生。这种控制方式多用于 风机、泵类节能型西门子变频器。

3、西门子变频器制动的有关问题

制动的概念:指电能从电机侧流到西门子变频器侧(或供电电源侧),这时电机的转速高于同步转速,负载的能量分为动能和势能. 动能(由速度和重量确定其大小)随着物体的运动而累积。当动能减为零时,该事物就处在停止状态。机械抱闸装置的方法是用制动装置把物体动能转换为摩擦和能消耗掉。对于西门子变频器,如果输出频率降低,电机转速将跟随频率同样降低。这时会产生制动过程. 由制动产生的功率将返回到西门子变频器侧。这些功率可以用电阻发热消耗。在用于提升类负载,在下降时, 能量(势能)也要返回到西门子变频器(或电源)侧,进行制动.这种操作方法被称作“再生制动”,而该方法可应用于西门子变频器制动。在减速期间,产生的功率如果不通过热消耗的方法消耗掉,而是把能量返回送到西门子变频器电源侧的方法叫做“功率返回再生方法”。在实际中,这种应用需要“能量回馈单元”选件。

4、采用西门子变频器运转时,电机的起动电流、起动转矩怎样?

采用西门子变频器运转,随着电机的加速相应提高频率和电压,起动电流被限制在150%额定电流以下(根据机种不同,为125%~200%)。用工频电源直接起动 时,起动电流为6~7倍,因此,将产生机械电气上的冲击。采用西门子变频器传动可以平滑地起动(起动时间变长)。起动电流为额定电流的1.2~1.5倍,起动转 矩为70%~120%额定转矩;对于带有转矩自动增强功能的西门子变频器,起动转矩为以上,可以带全负载起动。

5、装设西门子变频器时安装方向是否有限制。

西门子变频器内部和背面的结构考虑了冷却效果的,上下的关系对通风也是重要的,因此,对于单元型在盘内、挂在墙上的都取纵向位,尽可能垂直安装。

6、不采用软起动,将电机直接投入到某固定频率的西门子变频器时是否可以?

在很低的频率下是可以的,但如果给定频率高则同工频电源直接起动的条件相近。将流过大的起动电流(6~7倍额定电流),由于西门子变频器切断过电流,电机不能起动。

7、西门子变频器可以传动齿轮电机吗?

根据减速机的结构和润滑方式不同,需要注意若干问题。在齿轮的结构上通常可考虑70~80Hz为极限,采用油润滑时,在低速下连续运转关系到齿轮的损坏等。

8、西门子变频器能用来驱动单相电机吗?可以使用单相电源吗?

单相电机基本上不能用。对于调速器开关起动式的单相电机,在工作点以下的调速范围时将烧毁辅助绕组;对于电容起动或电容运转方式的,将诱发电容器。西门子变频器的电源通常为3相,但对于小容量的,也有用单相电源运转的机种。

9、西门子变频器本身消耗的功率有多少?

它与西门子变频器的机种、运行状态、使用频率等有关,但要回答很困难。不过在60Hz以下的西门子变频器效率大约为94%~96%,据此可推算损耗,但内藏再生制动式(FR-K)西门子变频器,如果把制动时的损耗也考虑进去,功率消耗将变大,对于操作盘设计等必须注意。

10、为什么不能在6~60Hz全区域连续运转使用?

一般电机利用装在轴上的外扇或转子端环上的叶片进行冷却,若速度降低则冷却效果下降,因而不能承受与高速运转相同的发热,必须降低在低速下的负载转矩,或采用容量大的西门子变频器与电机组合,或采用电机。

11、西门子变频器的寿命有多久?

西门子变频器虽为静止装置,但也有像滤波电容器、冷却风扇那样的消耗器件,如果对它们进行定期的维护,可望有10年以上的寿命。

12、西门子变频器内藏有冷却风扇,风的方向如何?风扇若是坏了会怎样?

对于小容量也有无冷却风扇的机种。有风扇的机种,风的方向是从下向上,所以装设西门子变频器的地方,上、下部不要放置妨碍吸、排气的机械器材。还有,西门子变频器上方不要放置怕热的零件等。风扇发生故障时,由电扇停止检测或冷却风扇上的过热检测进行保护

13、关于散热的问题

如果要正确的使用西门子变频器,必须认真地考虑散热的问题。西门子变频器的故障率随温度升高而成指数的上升。使用寿命随温度升高而成指数的下降。环境温度升高10度,西门子变频器使用寿命减半。在西门子变频器工作时,流过西门子变频器的电流是很大的,西门子变频器产生的热量也是非常大的,不能忽视其发热所产生的影响。

S7-1200与变频器的连接

1.1本例程的系统配置

本例程中用到的硬件: S7-1200(CPU 1214C)、G120 ( 控制单元CU240B-2 )、一台装有TIA Portal软件的PC机、CM1241模块、电源模块、标准RJ45网线。

1.2 硬件连接

1.2.1硬件连线

本例程中的硬件间的结构如下图所示:

图1-1

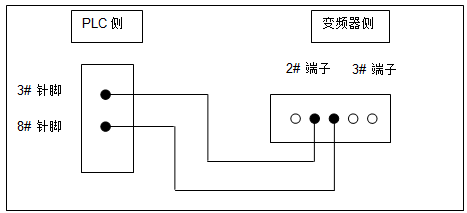

1.2.2 PLC与控制单元通信端口之间的连接

用电缆将CU240B-2 Modbus 通讯接口与PLC通信模块连接起来,如下图所示。

图1-2

2 变频器设置

2.1 地址设置

可以通过控制单元上的地址开关,也可以通过参数 P2021 或 STARTER 中“Control Unit / Communication / Field bus”页面来确定变频器的 Modbus-RTU 地址。

只有所有地址开关都设为“OFF”(0)时,P2021 或 STARTER 中的设置才有效。否则,Modbus-RTU 地址为地址开关所设置的地址。

2.2 参数设置

除了设置地址之外,还需要对其他一些变频器的通信参数进行设置,才可以进行MODBUS通信。具体需要设置的参数如表2-1所示:

表2-1

| 参数 | 描述 |

| P0015 = 21 | 变频器宏程序 选择 I/O 配置 |

| p2030 = 2 | 现场总线协议选择 2: Modbus |

| p2020 | 现场总线波特率 设置范围是 4800 bit/s … 187500 bit/s,出厂为 19200 bit/s |

| p2024 | Modbus 计时

|

| p2029 | 现场总线错误统计 指现场总线接口上接收错误的统计、显示 |

| p2040 | 过程数据监控时间 指没有收到过程数据时发出报警的延时。 注: 该时间必须根据从站数量、总线波特率加以调整,出厂为 100 ms。 |

3 PLC组态和编程

3.1 创建项目

首先创建一个项目,点击创建新项目,输入名称,路径等信息。

图3-1

3.2 硬件组态

按照新手上路的提示首先选择设备和网络,进行硬件组态。

图3-2

点击添加新设备,添加相应型号的设备,修改设备名称,选择版本号,点击添加。

图3-3

在弹出的设备与网络的右侧硬件目录中,找到通信模块-点到点-CM1241(RS485),加入CM1241通信模块。

图3-4

双击设备视图中的RS485端口,设置端口组态,本例程配置如下图。

图3-5

在左侧的项目树-设备-在线访问-Broadcom NetXtreme。。。(本例程PC机所使用的网卡),双击更新可使用的设备,搜索到连接的设备。

图3-6

3.3 编程

在左边的设备中找到S7-1200/程序块,打开主程序(Main[OB1])。在右边的指令栏里选择通信/通信处理器/MODBUS,添加MB_COMM_LOAD和MB_MASTER。

图3-7

在弹出的调用选项中,定义一个背景数据块。

图3-8

使用同样的方法,再加入一个MB_MASTER模块,同样定义背景数据块。

图3-9

分别按照图3-10、图3-11设置MB_COMM_LOAD和MB_MASTER模块。

图3-10

图3-11

其中,MB_COMM_LOAD与MB_MASTER指令的参数说明,请参考表3-1,表3-2。

表3-1 MB_COMM_LOAD指令的参数

| 参数 | 声明 | 数据类型 | 存储区 | 说明 |

| REQ | Input | BOOL | I、Q、M、D、L | 在上升沿执行指令 |

| PORT | Input | UINT | I、Q、M、D、L 或常量 | 通信端口的 ID: 在设备组态中插入通信模块后,端口 ID 就会显示在 PORT 框连接的下拉列表中。 也可以在变量表的“常量” (Constants) 选项卡中引用该常量。 |

| BAUD | Input | UDINT | I、Q、M、D、L 或常量 | 波特率选择: 300, 600, 1200, 2400, 4800, 9600, 19200, 38400, 57600, 76800, 115200 所有其它值均无效。 |

| PARITY | Input | UINT | I、Q、M、D、L 或常量 | 奇偶校验选择: 0 – 无 1 – 奇校验 2 – 偶校验 |

| FLOW_CTRL | Input | UINT | I、Q、M、D、L 或常量 | 流控制选择: 0 –(默认值)无流控制 1 – 通过 RTS 实现的硬件流控制始终开启(不适用于 RS485 端口) 2 - 通过 RTS 切换实现硬件流控制 |

| RTS_ON_DLY | Input | UINT | I、Q、M、D、L 或常量 | RTS 延时选择: 0 -(默认值)到传送消息的*个字符之前,激活 RTS 无延时。 1 至 65535 – 到传送消息的*个字符之前,“激活 RTS”以毫秒为单位的延时(不适用于 RS-485 端口)。应用 RTS 延时必须与 FLOW_CTRL 选择无关。 |

| RTS_OFF_DLY | Input | UINT | I、Q、M、D、L 或常量 | RTS 关断延时选择: 0 –(默认值)传送后一个字符到“取消激活 RTS”之间没有延时。 1 至 65535 – 在发送消息的后一个字符到“取消激活 RTS”之间以毫秒为单位的延时(不适用于 RS-485 端口)。应用 RTS 延时必须与 FLOW_CTRL 选择无关。 |

| RESP_TO | Input | UINT | I、Q、M、D、L 或常量 | 响应超时: “MB_MASTER”允许等待从站响应的时间(毫秒) 如果从站在此时间内没有响应,则“MB_MASTER”将重复该请求,或者在发送了数目的重试后终止请求并返回错误。 5 ms 至 65535 ms(默认值 = 1000 ms)。 |

| MB_DB | Input | VARIANT | D | “MB_MASTER”或“MB_SLAVE”指令的背景数据块的引用。 在程序中插入“MB_SLAVE”或“MB_MASTER”之后,数据块标识符会显示在 MB_DB 框连接的下拉列表中。 |

| DONE | Output | BOOL | I、Q、M、D、L | 指令的执行已完成且未出错。 |

| ERROR | Output | BOOL | I、Q、M、D、L | 错误: 0 – 未检测到错误 1 – 表示检测到错误。 在参数 STATUS 中输出错误代码。 |

| STATUS | Output | WORD | I、Q、M、D、L | 端口组态错误代码 |

表3-2 MB_MASTER指令的参数

| 参数 | 声明 | 数据类型 | 存储区 | 说明 |

| REQ | Input | BOOL | I、Q、M、D、L | 请求输入: 0 – 无请求 1 – 请求将数据发送到 Modbus 从站 |

| MB_ADDR | Input | UINT | I、Q、M、D、L 或常量 | Modbus RTU 站地址: 默认地址范围: 0 至 247 扩展地址范围: 0 至 65535 值“0”已预留,用于将消息广播到所有 Modbus 从站。 只有 Modbus 功能代码 05、06、15 和 16 支持广播。 |

| MODE | Input | USINT | I、Q、M、D、L 或常量 | 模式选择: 请求类型: 读取、写入或诊断: 有关详细信息,请参见 Modbus 功能表。 |

| DATA_ADDR | Input | UDINT | I、Q、M、D、L 或常量 | 从站中的起始地址: Modbus 从站中将供访问的数据的起始地址。 可在 Modbus 功能表中找到有效地址。 |

| DATA_LEN | Input | UINT | I、Q、M、D、L 或常量 | 数据长度: 要在该请求中访问的位数或字数。 可在 Modbus 功能表中找到有效长度。 |

| DATA_PTR | Input | VARIANT | M、D | 指向 CPU 的数据块或位存储器地址,从该位置读取数据或向其写入数据。 对于数据块,必须使用“标准 - 与 S7-300/400 兼容”访问类型进行创建。 |

| DONE | Output | BOOL | I、Q、M、D、L | 0: 事务未完成 1: 事务完成,且无任何错误 |

| BUSY | Output | BOOL | I、Q、M、D、L | 0: 当前没有“MB_MASTER”事务正在处理中 1: "MB_MASTER" 事务正在处理中 |

| ERROR | Output | BOOL | I、Q、M、D、L | 0: 无错误 1: 出错,错误代码由参数 STATUS 来指示 |

| STATUS | Output | WORD | I、Q、M、D、L | 执行条件代码 |

3.4 下载

编译,确认无误后,点击下载。在弹出的“扩展的下载到设备”中,选择PG/PC接口类型,以及PG/PC接口。选择设备,并点击下载。

图3-12

在弹出的下载预览中,查看将要覆盖的内容,选择统一下载,并点击下载。

图3-13

3.5 监视

点击转到在线,并点击启动监视,此时即可通过PLC给变频器进行MODBUS通信。

图3-14

4 MODBUS通信控制变频器

4.1 使用MODBUS通信控制变频器启停

如下图所示,打开Tag_1,使能MB_MASTER。使能完成之后,关闭Tag_1。

图4-1

如图4-2,将MODE改为1(即写入数据),DATA_ADDR写入40101(主设定值寄存器号),DATA_PTR写入1000(给定值的写入值)。然后REQ使用一个脉冲沿来发送给定值。此时,变频器的给定值已经改为1000。

然后将DATA_ADDR写入40100(控制字寄存器号),DATA_PTR写入047E(停车),然后REQ使用一个脉冲沿来发送停车命令。再将DATA_ADDR写入40100(控制字寄存器号),DATA_PTR写入047F(启动),然后REQ使用一个脉冲沿来发送启动命令。

图4-2

注意:

MB_COMM_LOAD使能完成之后,一定要将Tag_1关闭,否则MB_MASTER模块将无法使用。

变频器启动位需要一个上升沿,所以先给其停车命令,然后发送启动命令,利用上升沿来启动变频器。

4.2 使用MODBUS通信修改和查看变频器参数

现在,以参数P1120加速时间为例,对参数的修改和查看进行讲解。

首先,进行读参数的演示。将MODE输入改为0(即读参数模式),将DATA_ADDR中写入40322(即加速时间的寄存器号),然后REQ使用脉冲沿来发送一个读请求。此时,可以接收到参数P1120中的数据位1000(即加速时间为10s)。

图4-3

然后进行写参数:将MODE输入改为1(即写参数模式),将DATA_ADDR中写入40322(即加速时间的寄存器号),在DATA_PTR中写入500,然后REQ使用脉冲沿来发送一个写请求。此时,已经将500写入了参数P1120之中,加速时间改为5s。

图4-4

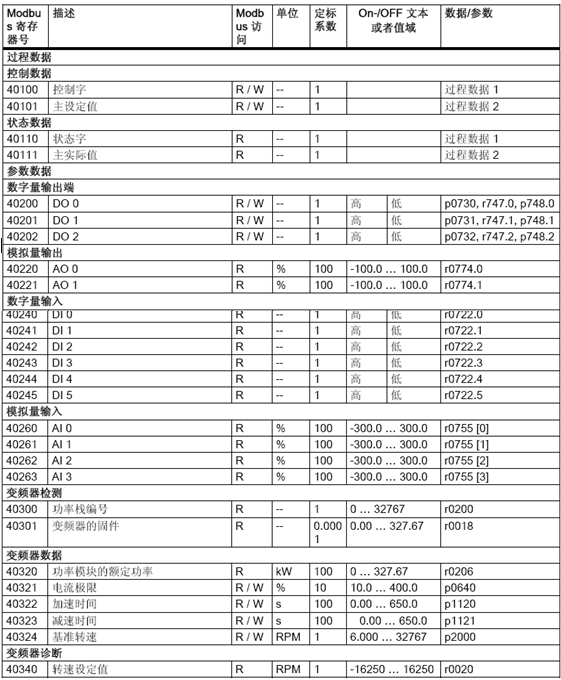

控制单元中的 Modbus 寄存器和对应的参数如下表所示:

表4-1 Modbus 寄存器和对应的参数

您好, 欢迎来到化工仪器网

您好, 欢迎来到化工仪器网