| 电动机功率 | 3kW | 外形尺寸 | 4mm |

|---|---|---|---|

| 重量 | 5kg |

全新的西门子S7-200SMART带来两种不同类型的CPU 模块,标准型和经济型,*满足不同行业、不同客户、不同设备的各种需求。标准型作为可扩展CPU 模块,可满足对I/O 规模有较大需求,逻辑控制较为复杂的应用;而经济型CPU 模块直接通过单机本体满足相对简单的控制需求。

|

| 参考价 | ¥355 |

| 订货量 | 1 |

更新时间:2019-05-08 12:02:45浏览次数:283

联系我们时请说明是化工仪器网上看到的信息,谢谢!

有2台石油气压缩机,单机额定功率75kW,一开一备运行方式,而在实际生产中只需大约45kW输出功率。压缩机在低于额定工况下运转,负载率较低,而且其风压与流量大小要靠手动阀调节,操作困难,也浪费大量电能。为此,考虑采用变频调速技术进行改造,用PLC实现自动调节和各种控制功能。运行实践证明,该方案稳定可靠,经济效果明显。

一 工艺要求

(1)正常生产过程中,2台压缩机应至少有1台运行,即使在相互切换时,也不允许发生两台机器全部停止的现象。

(2)保持压缩机出口压力在预定值上。

(3)能实现对压缩机运行状态进行分析,以实现预测性检修。

二 系统控制原理

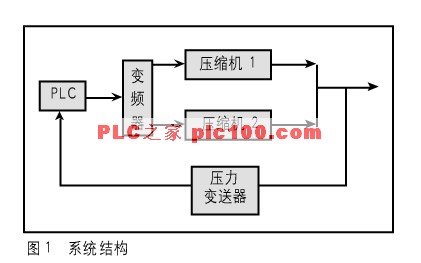

(1)工艺专业设定压缩机管网正常出口压力为P1,而现场实际测定压力为P2,根据ΔP(=P2-P1)值大小由PLC内PID功能模块进行PID运算,控制变频器来改变电动机转速,达到所要求的压力。当ΔP>0时,现场压力偏高,则提高变频器输出频率,使电动机转速加快,提高实际风压;当ΔP<0时,现场压力偏低,则使转速降低,ΔP减小。这样不断调整,使ΔP趋于0,现场实际压力在设定压力附近波动,保证压力稳定。系统结构如图1。

(2)压缩机*运行,造成各部件间隙变大,这样引起的振动会越来越大,容易造成压缩机各部件的损坏。由PLC对现场振动情况进行判断分析,可提前对压缩机进行计划性维护保养,这样可大大延长设备的使用寿命,提高设备运行可靠性,减少设备故障引起的非计划性停车。

三 设计方案

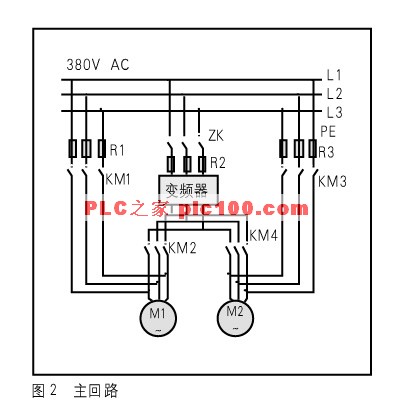

该方案主要由1台Siemens ECO1-7500/3变频器、1台S7-200型PLC(CPU215/216,配套EM235扩展模块)以及接触器、操作按钮、1台现场压力变送器和2台振动测量装置(振动变送器)组成,用PLC实现压缩机出口压力单回路闭环PID控制以及压缩机起动、停止、切换、故障处理等各种电气控制功能,由振动变送器对压缩机状态进行监控分析,以实现预测性维护维修。主回路如图2。

(1)PID运算功能的实现

S7-200系列中CPU215/216具有32位浮点运算指令和内置PID调节运算指令等特殊功能。使用时,只需在PLC内存中填写1张PID控制参数表(见下表),再执行指令:PID TABLE, LOOP,即可完成PID运算。其中操作数TABLE使用变量存储器VBx,用来指明控制环的起始地址;操作数LOOP是控制环号(常数,0~7)。编号为2、4、5、6、7的参数固定不变,可在PLC主程序中设定;编号为1、3、8、9的参数具有实时性,须在调用PID指令时填入。

由于S7-200输入和输出为开关量,而变频器、压力变送器和振动变送器的信号为模拟量,因此EM235模块要实现D/A转换。一个EM235模块可同时扩展3路模拟量输入通道(接1路压力信号,2路振动信号)和1路模拟量输出通道(接至变频器)。

(2)起动

M1和M2各有两种起动方式,可通过转换开关选择变频/工频起动方式。

(3)运行

正常情况下,电动机M1处于变频调速状态,电动机M2处于停机备用状态。现场压力变送器检测管网出口压力(4~20mA模拟量信号),并与预定值相比较,经PLC内部PID指令进行运算,得到变频器所需频率信号,自动调节电动机转速,达到所需管网压力。

(4)停止

按下“停止按钮”,PLC控制所有接触器断开,变频器停止工作。

(5)切换

当需从电动机M1切换到M2时,接触器KM2断开,KM1闭合,此时电动机M1工作在工频下,在变频器*停止后,KM4闭合,变频器重新起动,电动机M2在变频器驱动下起动;*起动后,KM1断开,电动机M1停止,切换操作结束。电动机M2切换到M1过程类似。

(6)报警及故障自诊断

通过PLC内部程序设定报警及联锁保护,一旦出现故障立即停止相应操作并报警。对于故障自诊断功能,考虑到成本问题,未设计上位机,只设置相应故障代码,通过4位数码管显示,使维修人员可根据故障信息方便查找到故障点。如:(a)压缩机油压低、水压低等故障信号,可由现场防爆电接点压力表测得,直接送至PLC,由PLC控制实现声光报警和延时停车;(b)增设现场振动传感器,并将信号送至PLC,对压缩机运行状况进行显示和诊断。

四 几点体会和设计中应注意的问题

(1)采用变频控制后,实现了压缩机的软起动,减小了起动电流对电网的冲击;节电效果明显,1年内可回收全部投资。

(2)采用PLC后,组成闭环自控系统,实现自动调节,运行更加稳定可靠。

(3)变频器、PLC、接触器等可安装在一台控制柜内,可就地或远控操作,方式简单灵活。

(4)系统可扩展性较好。若有多台压缩机在变频/工频供电方式下运行时,只需将增加信息或信号引至PLC,即可实现整个系统的自动控制;若生产需要,本系统也可方便接入DCS或上位机,建立人机界面的监控系统等。

(5)预测性维护检修可大大延长压缩机使用寿命,提高可靠性,减少停车损失,降低运行费用。

(6)PLC控制电动机在变频/工频供电方式下切换时,须保证各接触器闭合和断开顺序以及足够的延时,以防止电动机绕组产生的感应电动势加载到变频器的输出逆变桥上,造成损坏。

(7)PLC须实现KM2和KM4间的互锁,以防止2台电动机同时变频起动,使变频器因过载而损坏。

(8)因2台电动机会在短时间内分别在工频和变频下同时运行,故变频控制柜的总电源开关需按2台电动机负载量考虑

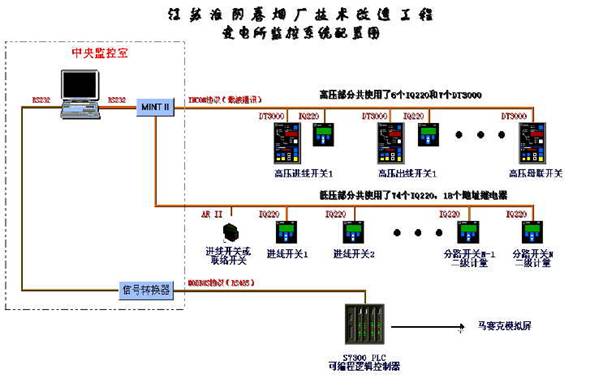

本系统中上位机采用Citect软件进行编制程序和画面组态,下位采用S7300可编程逻辑控制器、DT3000综合继电保护装置以及IQ220智能电量装置采集各厂房的配电参数,然后通过RS485传输*位机。上位机通过软件编程将数据录入数据库,供给相关人员查询。

■工程方案

上位计算机以WINDOWS操作系统为平台,安装了IMPACC软件(西屋公司DT3000、IQ220及ARII的编程软件)与STEP 7软件(西门子公司S7300可编程逻辑控制器编程软件),这两套软件将所有现场信号采集并接收后传给人机界面软件(终操作员使用软件) - 澳大利亚悉雅特公司的CITECT软件。

CITECT软件提供实时动态图形、多媒体报警、报表、趋势图等各种方式,使得操作员可以监视、控制并记录实时及需要的历史数据。

CITECT软件还提供了与厂区信息管理系统的接口。本计算机内安装的以太网卡与厂区服务器的以太网卡直接连接,使用TCP/IP协议,将服务器需要的数据上传。(使用WONDERWARE协议仿真通讯)

■系统功能

本系统是上海电器股份有限公司电器成套厂为淮阴卷烟厂35kV/0.4kV变电所成套设备定制,其中包括35kV高压开关柜的监控、35kV/0.4kV变压器参数监视、0.4kV低压抽屉式开关柜的监控以及直流屏参数监视。

IQ220智能电量装置共有两部分组成:设备本体、显示及操作面板。

计量回路的电流互感器(CT)及电压互感器(PT,低于600V电压不需要)接入IQ220设备本体,在显示及操作面板上进行对应操作后,IQ220智能电量装置即将该计量回路的电量参数在面板上就地显示,并通过设备本体上的计算机接口将所有就地显示数据通过计算机网络传递给上位计算机。

DT3000是真正意义的微机综合继电保护仪表,通过一个*独立的以微机为基础的组件,取代了所有的常规的电磁式和感应盘过电流继电器、电流表和电流表转换开关,完成全面的每相和接地馈线回路保护,并可直接上位机通讯(所有参数设置,所有电流量、运行状态、故障状态显示、远程分/合断路器)。

S7300是德国西门子公司的一种可编程逻辑控制器,它可以:

(1) 接收各高压开关柜的接点状态 – PT断线、断路器位置、DT300*、加热器状态等; (2) 接收各低压开关柜的接点状态 – 所有低压断路器(主开关、联络开关及馈电开关)的分/合状态及故障状态;

(3) 接收模拟量信号 - 变压器温度信号及直流屏电流、电压信号;

(4) 发送上述所有接点状态至马赛克模拟屏动态显示。

■系统评估

该工程自投运以来运行正常,在配电房和计算机中心都能准确的了解各厂房车间的输配电情况,并且能够直接在计算机上进行手工分合闸等操作。同时系统自动生成日报表、月报表和年报表,对整个卷烟厂的输配电监控和日常调度起到了至关重要的作用,对车间的输配配电起到了良好的生产指导作用。

吉林西门子S7-200SMARTPLC代理商价格优势