| 产地类别 | 国产 | 产品种类 | 容积 |

|---|---|---|---|

| 价格区间 | 面议 | 介质分类 | 液体 |

| 应用领域 | 环保,食品/农产品,化工,包装/造纸/印刷,纺织/印染 |

产品简介

详细介绍

DN65涡轮流量计具有重复性好、量程范围宽、适应性强、精度高、体积小等特点,被广泛应用于多种领域,包括流量试验、石油计量和工业生产过程控制。工业生产中润滑油、液压油等介质粘度一般随系统温度变化较大[1-2],由于涡轮流量计其对介质粘度较敏感,直接使用实验室校准结果无法满足变粘度工况流量测量要求。例如在航空发动机研制试验中,涡轮流量计用于航空润滑油的测量,在20℃~100℃范围内,航空润滑油粘度可由几十厘斯降低至几厘斯,甚至变化范围更大。涡轮流量计用于航空润滑油流量测量时,由于试验中工作介质温度变化,使用条件偏离实验室校准条件较大,校准结果直接应用于发动机滑油流量测量将导致较大误差[3-8]。

以航空润滑油流量标准装置为试验平台,对十支涡轮流量计在不同粘度点进行校准试验,对仪表系数随粘度和流量变化关系进行分析。研究发现通过双指数衰减函数对仪表系数(K)和频率与粘度之商(f/υ)进行曲线拟合可有效降低测量误差,建议通过关键点雷诺数间接确定校准流量点,在保证拟合曲线有效性的前提下减少校准工作量。

1试验设备

1.1标准装置

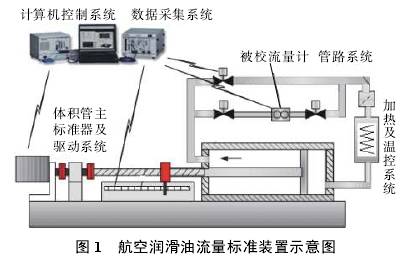

图1是航空润滑油流量校准装置示意图。装置采用伺服电机驱动标准计量油缸的结构形式,主要由计量油缸、电机及控制器、滚珠丝杠、直线导轨、校准管路、切换阀门、油箱、控温机组、温度压力传感器、精密光栅尺、数据采集系统、控制计算机等部件构成。装置采用伺服电机驱动标准计量油缸产生标准流量源,计量油缸同时作为容积标准,与光栅配合构成流量测量系统。校准装置通过调节控制介质温度而改变介质粘度。标准装置技术指标为:流量范围:0.5~160L/min;扩展不确定度:0.05%(k=2);温度范围:20~120℃。

1.2被试流量计

试验用流量计是涡轮流量计,CL-10和CL-15各5支,流量计信息见表1。

2校准试验结果

研究利用航空润滑油流量标准装置在20,30,40,50,60,80℃对10支涡轮流量计进行校准试验。CL-10型流量计校准流量点分别为6,17,28,39,50L/min;CL-15型流量计校准流量点分别为12,24,36,48,60L/min。图2是1748和1660两支涡轮流量计在各粘度点仪表系数随流量变化曲线。

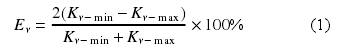

由图2可知,不同粘度点下流量计仪表系数差异很大,图3是10支流量计各流量点仪表系数误差曲线。仪表系数差异通过式(1)计算。结果显示,在低流量点仪表系数大相差18%以上,在高流量点仪表系数小相差约1%。

式中:Kν?max——某流量点大粘度下仪表系数,L–1;

Kν?min——某流量点小粘度下仪表系数,L–1。

3流量计算和校准方法研究

3.1涡轮流量计数学模型

3.1.1层流状态

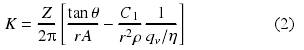

层流状态下涡轮流量计仪表系数数学模型[9]为

式中:

Z——涡轮叶片数;

θ——叶片结构角;

r——涡轮叶片平均半径;

A——流通面积;

ρ——介质密度;

qv——体积流量;

η——介质动力粘度;

C1——层流状态下阻力矩常数。

层流状态下,涡轮流量计仪表系数随qv/η增大而迅速增大,可见仪表系数对介质粘度非常敏感。

3.1.2紊流状态

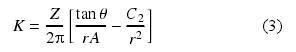

紊流状态下涡轮流量计仪表系数数学模型[9]可通过式(3)表示。

其中C2为紊流状态下阻力矩常数。

紊流状态下,仪表系数仅与涡轮流量计本身结构参数有关,而与流量和介质粘度等参数无关,可近似为一常数。

3.2仪表系数与雷诺数关系

涡轮流量计不同温度点仪表系数K差异很大,其主要原因是温度改变导致航空润滑油粘度改变。校准结果中仪表系数随流量变化曲线未体现滑油粘度对涡轮流量计的影响,雷诺数Re可通过式(2)、式(4)计算,可见q,/n基本与Re成正比。

式中:

qv——体积流量;

d——涡轮流量计内径;

ν——滑油运动粘度。

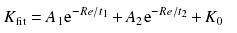

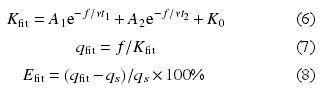

同一支涡轮流量计在雷诺数相近的情况下,其对应的仪表系数很接近,仪表系数是雷诺数的单值函数。图4是涡轮流量计仪表系数随雷诺数关系图,变化趋势与双指数衰减函数一致[10],双指数衰减函数可由式(5)表示。

图5是两支涡轮流量计Re与K拟合曲线图。表2是流量计拟合曲线系数。通过r2值对拟合度进行评估,10支涡轮流量计拟合优度值处于0.992~0.998之间,拟合结果非常好。

3.3流量计算方法

仪表系数可用雷诺数的双指数衰减函数表示,而雷诺数可由平均流速和运动粘度计算得到,所以仪表系数(K)是流量计输出频率与运动粘度之商(f /ν)的函数。研究中采用双指数衰减函数进行拟合,流量可由式(6)和式(7)计算,通过式(8)对计算误差进行评估。表3是10支涡轮流量计流量计算结果。10支流量计拟合计算结果与标准流量大误差都小于1%。

式中:

Kfit——拟合仪表系数;

qfit——拟合计算流量;

qs——试验标准流量。

3.4校准方法研究

《涡轮流量计检定规程》JJG1037-2008[11]适用于工作中流体介质粘度基本稳定的场合,在变粘度工况下,直接参照该规程进行流量选点实用性较差[12]。涡轮流量计工作中粘度范围较宽,对其在全粘度范围进行校准可行性同样受到限制。变粘度工况下,在满足涡轮流量计测量要求的前提应尽量减少校准点数。

利用双指数衰减函数对仪表系数与雷诺数关系进行拟合,在层流范围内(Re<2300),仪表系数随Re增加迅速增加,尤其是在Re<1000范围内更加明显;而在Re>3000紊流范围内,仪表系数变化平缓,接近常数;在1000<Re<3000范围内,流动处于e?Re/t1e?Re/t2过渡过程,仪表系数增长速度逐渐放缓,趋于稳定。Re对K的影响由和两个模态决定,分别定义为模态1和模态2。由表2可知模态1内t1对应雷诺数处于130~210范围内;模态2内t2对应雷诺数处于800~1200范围内,而拟合函数常数项K0是在Re>3000的稳定仪表系数。

初步确定校准流量点对应的雷诺数为Remax、5000、3000、2000、1200、800、500、200和Remin。调整校准介质粘度与使用条件尽量接近,其中在Re≥2000范围,选用低粘度校准介质,校准流量通过式(4)反算得到;同理在Re<2000范围内,选用高粘度介质,校准流量通过式(4)反算得到。

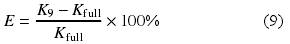

选取与以上要求的9个关键雷诺数相近的流量点数据进行拟合,并与全数据拟合结果进行比较,两者差别通过式(9)进行评估。图6是两种拟合方式差别分布情况。300对数据点中,仅有1点仪表系数差别超过2%,其他各点差别均小于0.5%,而且99%以上的数据点差别小于±0.33%,86%以上的数据点差别小于±0.20%。

式中:

Kfull——全数据拟合仪表系数;

K9——关键点拟合仪表系数;

E——拟合差别。

DN65涡轮流量计性能特点

1、高精确度,一般可达±1%R、±0.5%R,高精度型可达±0.2%R;

2、输出脉冲频率信号,适于总量计量及与计算机连接,无零点漂移,抗*力强;

3、可获得很高的频率信号(3~4kHz),信号分辨力强;

4、范围度宽,中大口径可达1:20,小口径为1:10;

5、结构紧凑轻巧,安装维护方便,流通能力大;

6、适用高压测量,仪表表体上不必开孔,易制成高压型仪表;

7、可制成插入型,适用于大口径测量,压力损失小,价格低,可不断流取出,安装维护方便。

8、重复性好短期重复性可达0.05%~0.2%,正是由于具有良好的重复性

技术性能:表1

| 仪表口径及连接方式 | 4、6、10、15、20、25、32、40采用螺纹连接 |

| (15、20、25、32、40)50、65、80、100、125、150、200采用法兰连接 | |

| 精度等级 | ±0.5%R |

| 量程比 | 1:10;1:15;1:20 |

| 仪表材质 | 304不锈钢、316(L)不锈钢等 |

| 被测介质温度(℃) | -20~+120℃ |

| 环境条件 | 温度-10~+55℃,相对湿度5%~90%,大气压力86~106Kpa |

| 输出信号 | 4-20mADC电流信号(LWGY-□C型) |

| 供电电源 | LWGY-□B型:自带锂电池供电(可连续使用3年);LWGY-□C型:+24VDC |

| 信号传输线 | 2×0.3(二线制) |

| 传输距离 | ≤1000m |

| 信号线接口 | 内螺纹M20×1.5(LWGY-□C型) |

测量范围及工作压力:表2

| 仪表口径(mm) | 正常流量范围(m3/h) | 扩展流量范围(m3/h) | 常规耐受压力(MPa) | 特制耐压等级(MPa)(法兰连接方式) |

| DN 4 | 0.04~0.25 | 0.04~0.4 | 6.3 | 12、16、25 |

| DN 6 | 0.1~0.6 | 0.06~0.6 | 6.3 | 12、16、25 |

| DN 10 | 0.2~1.2 | 0.15~1.5 | 6.3 | 12、16、25 |

| DN 15 | 0.6~6 | 0.4~8 | 6.3、2.5(法兰) | 4.0、6.3、12、16、25 |

| DN 20 | 0.8~8 | 0.45~9 | 6.3、2.5(法兰) | 4.0、6.3、12、16、25 |

| DN 25 | 1~10 | 0.5~10 | 6.3、2.5(法兰) | 4.0、6.3、12、16、25 |

| DN 32 | 1.5~15 | 0.8~15 | 6.3、2.5(法兰) | 4.0、6.3、12、16、25 |

| DN 40 | 2~20 | 1~20 | 6.3、2.5(法兰) | 4.0、6.3、12、16、25 |

| DN 50 | 4~40 | 2~40 | 2.5 | 4.0、6.3、12、16、25 |

| DN 65 | 7~70 | 4~70 | 2.5 | 4.0、6.3、12、16、25 |

| DN 80 | 10~100 | 5~100 | 2.5 | 4.0、6.3、12、16、25 |

| DN 100 | 20~200 | 10~200 | 2.5 | 4.0、6.3、12、16、25 |

| DN 125 | 25~250 | 13~250 | 1.6 | 2.5、4.0 |

| DN 150 | 30~300 | 15~300 | 1.6 | 2.5、4.0 |

| DN 200 | 80~800 | 40~800 | 1.6 | 2.5、4.0 |

公称通径: 表3

| 型号 | 公称通径 (mm) | L(mm) | H(mm) | G | Lˊ(mm) | D(mm) | d(mm) | 孔数 |

| LWGY-4 | 4 | 275 | 145 | G1/2 | 215 | |||

| LWGY-6 | 6 | 275 | 145 | G1/2 | 215 | |||

| LWGY-10 | 10 | 455 | 165 | G1/2 | 350 | |||

| LWGY-15 | 15 | 75 | 173 | G1 | Ф65 | Ф14 | 4 | |

| LWGY-25 LWGY-32 | 25 32 | 100 140 | 180 | G5/4 G2 | Ф85 Ф100 | Ф14 | 4 | |

| LWGY-40 | 40 | 140 | 178 | G2 | Ф14 | 4 | ||

| LWGY-50 | 50 | 150 | 252 | Ф125 | Ф18 | 4 | ||

| LWGY-80 | 80 | 200 | 287 | Ф160 | Ф18 | 8 | ||

| LWGY-100 | 100 | 220 | 322 | Ф180 | Ф18 | 8 | ||

| LWGY-150 | 150 | 300 | 367 | Ф250 | Ф25 | 8 | ||

| LWGY-200 | 200 | 360 | 415 | Ф295 | Ф23 | 12 |

安装要求

1.气体涡轮流量计前必须安装过滤器;应保持过滤器畅通,若发现过滤器堵塞(可凭过滤器进出压差来判断)时,应及时对过滤器进行清洗,若未配差压计的每月清洗一次。

2.要保证直管段的要求,尤其是表前有缩径或半开阀门的情况。

3.安装时,密封垫不得突入管道中,流量计与管路轴线目测不得有明显偏差,不得产生安装应力。

4.安装时一定要清扫干净管道内的所有杂质,以防轴承和涡轮卡死。

您好, 欢迎来到化工仪器网

您好, 欢迎来到化工仪器网