| 产地类别 | 国产 | 应用领域 | 医疗卫生,地矿,能源,制药/生物制药,综合 |

|---|

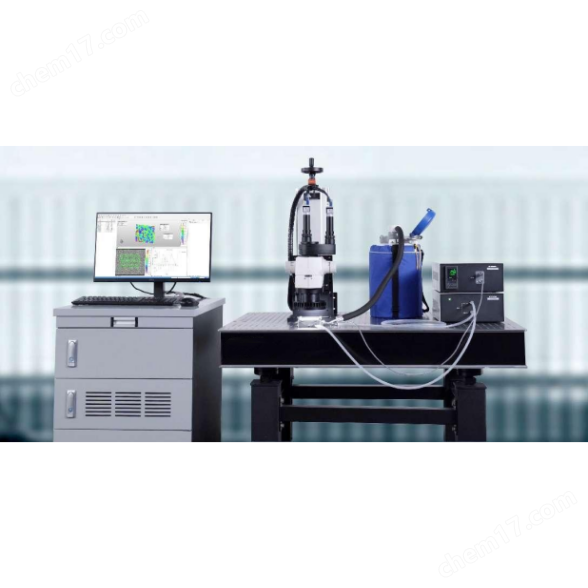

原位拉伸冷热台环境材料服役性能模拟是一种集成了机械加载与温度控制的先进实验设备,能够模拟材料在力-热耦合环境下的服役行为,为航空航天、能源、核工业等领域关键材料(如高温合金、复合材料、陶瓷基复合材料)的研发提供核心数据支持。以下是其技术框架与应用价值的详细解析:

一、系统核心功能与技术参数

1. 硬件架构

温控模块

温度范围:-196°C(液氮冷却)至 1500°C(激光/感应加热),部分型号可达 3000°C(石墨加热)。

温度均匀性:±1°C(高温区),±0.1°C(低温区),确保测试一致性。

气氛控制:支持真空(10⁻⁶ Torr)、惰性气体(Ar/N₂)或腐蚀性气体(H₂S/Cl₂)环境,模拟实际工况。

力学加载模块

载荷范围:0.1N至50kN,覆盖从薄膜到结构件的测试需求。

拉伸速率:10⁻⁶/s至10³/s,支持准静态与动态加载(如冲击测试)。

应变测量:激光干涉仪或数字图像相关(DIC)技术,实现微米级形变追踪。

原位观测接口

光学窗口:蓝宝石/石英玻璃,兼容SEM、XRD、拉曼光谱等原位表征。

同步触发:力学载荷、温度、光谱信号的时间戳对齐(误差<1μs)。

2. 多物理场耦合控制

力-热协同加载:通过PID算法同步调节温度与应力,模拟热机械疲劳(TMF)、蠕变-疲劳交互作用等复杂工况。

环境模拟:结合腐蚀介质或辐射源,研究材料在高温腐蚀或中子辐照下的失效机制。

二、原位数据采集与分析

1. 多维度数据融合

同步参数:应力-应变曲线、温度历程、微观结构演变(如裂纹扩展、相变)。

数据流处理:

实时分析:通过FPGA加速计算,实现裂纹萌生寿命的即时预测。

后处理:结合有限元模型(FEM)反演材料本构关系,优化设计参数。

2. 典型应用场景

航空航天:

模拟涡轮叶片在热循环+离心载荷下的低周疲劳寿命。

研究热障涂层(TBC)在高温氧化+热震下的剥落行为。

核能材料:

评估锆合金包壳在事故工况(LOCA)下的蠕变-氢脆竞争机制。

测试SiC/SiC复合材料在高温氦气+辐照下的尺寸稳定性。

新能源:

锂金属电池负极在充放电循环+热滥用下的枝晶生长抑制。

固态电解质在低温冷启动+机械压缩下的离子电导率保持率。

三、技术挑战与解决方案

1. 热-力耦合误差补偿

挑战:热膨胀导致载荷传感器零点漂移,影响应力测量精度。

方案:

双标定法:在升温/降温过程中分别标定传感器,建立温度-载荷补偿模型。

非接触式测量:采用激光多普勒测振仪替代传统应变片,消除热干扰。

2. 环境下的数据传输

挑战:高温导致电子元件失效,低温引发信号衰减。

方案:

光纤传感:耐温至 1000°C,抗电磁干扰,实现应力/温度的分布式测量。

无线传输:基于蓝牙5.0或LoRa技术,减少线缆在环境中的可靠性风险。

3. 多尺度模拟验证

挑战:宏观测试与微观机理的关联性不足。

方案:

数字孪生:构建材料微观结构(如晶粒取向、位错密度)与宏观性能的映射模型。

机器学习:通过LSTM网络预测材料在复杂载荷路径下的剩余寿命。

四、未来发展趋势

AI驱动的闭环控制:利用强化学习动态调整加载策略,实现材料性能的极限探索。

量子传感增强:集成金刚石NV色心传感器,实现纳米级应力场与温度场的同步成像。

环境标准化:推动ASTM/ISO标准制定,建立跨实验室数据可比性基准。

五、应用案例

案例1:航空发动机叶片

在900°C+动态载荷下测试单晶镍基合金的疲劳寿命,发现晶界滑移与氧化协同作用导致寿命下降30%。

案例2:柔性电子器件

在-50°C至200°C循环中拉伸聚酰亚胺基底,揭示银纳米线电极在热机械应力下的导电通路断裂机制。

通过原位拉伸冷热台环境材料服役性能模拟,研究人员能够突破传统实验的“静态-孤立”测试局限,实现材料在真实服役环境下的性能评估与失效机理的深度解析,为下一代高可靠性材料的设计提供关键数据支撑。

采购中心

采购中心

化工仪器网

化工仪器网