浆态床试验装置 加氢催化剂评价装置

浆态床试验装置(Slurry Bed Reactor, SBR)是一种用于气-液-固三相催化反应的研究设备,广泛应用于加氢反应、费托合成、生物质液化、重油加工等领域。其核心特点是催化剂以细小颗粒(微米级)悬浮在液体介质中,反应气体(如H₂、CO等)通过鼓泡或搅拌分散,实现高效传质和反应。1. 浆态床反应器的基本结构浆态床试验装置通常由以下主要部分组成:(1) 反应器主体材质:高压不锈钢(如316L、哈氏合金)或玻璃(低压实验)。结构:搅拌式浆态床:带机械搅拌(锚式、桨式、涡轮式),适用于高粘度体系。鼓泡塔浆态床:无搅拌,依靠气体鼓泡实现混合,结构简单,适合低粘度体系。温度控制:电加热套、油浴或外部加热炉,配合热电偶/RTD精确控温。压力控制:背压阀+压力传感器,维持稳定反应压力。(2) 进料系统液体进料:高压微量泵(如HPLC泵)控制液体(油、溶剂等)流速。气体进料:质量流量控制器(MFC)调节H₂、CO、N₂等气体流量。催化剂进料:可预先混合在液体中,或通过特殊进料器连续加入。(3) 搅拌/气体分布系统机械搅拌:转速可调(100–2000 rpm),确保催化剂均匀悬浮。气体分布器:烧结金属或多孔板,使气体形成微小气泡,提高气液接触面积。(4) 分离与产物收集气液分离:冷凝器+气液分离罐,分离未反应气体和液体产物。固液分离:过滤器或离心机回收催化剂(可循环使用)。在线分析:GC(气相色谱)、MS(质谱)等实时监测反应产物。2. 浆态床反应器的特点✅ 优点传质效率高:催化剂颗粒悬浮在液体中,气-液-固接触充分,适合高粘度或固体含量高的反应体系(如煤液化、重油加氢)。温度均匀:搅拌或鼓泡使反应体系温度分布更均匀,避免局部过热。催化剂利用率高:细小催化剂颗粒提供高比表面积,反应活性高。灵活性强:可适应间歇或连续操作,催化剂更换方便。❌ 局限性催化剂分离困难:反应后需过滤或离心回收催化剂,可能造成损失。搅拌能耗高:高粘度体系需要较强搅拌,增加能耗。放大挑战:工业放大时需解决固体悬浮、气泡分布等问题。3. 典型应用领域应用领域反应示例适用原因重油/渣油加氢重油脱硫、脱氮高粘度原料,需高效催化剂接触煤/生物质液化煤直接液化(DCL)固体原料需悬浮在溶剂中反应费托合成CO + H₂ → 烃类(燃料、蜡)需要良好气液传质和温度控制精细化工硝基化合物加氢还原高选择性,避免催化剂堵塞4. 实验室级 vs. 工业级浆态床参数实验室级工业级反应器体积0.1–10 L1–100 m³操作压力1–10 MPa5–30 MPa催化剂回收过滤/离心连续分离(如旋流器、沉降器)搅拌方式机械搅拌或鼓泡大型搅拌器或气体循环系统5. 关键设计考虑因素催化剂选择:粒径(通常1–100 μm)、抗磨损性、悬浮稳定性。气液传质优化:气泡大小、气体流速、搅拌强度。反应工程控制:温度、压力、停留时间、催化剂浓度。安全措施:防爆设计、氢气泄漏检测、紧急泄压系统。总结浆态床试验装置是研究三相催化反应的重要工具,特别适用于高粘度、含固体或需要高效传质的反应体系。实验室装置通常采用搅拌式或鼓泡塔设计,而工业装置需解决催化剂分离、放大效应等问题。在能源化工(煤/生物质转化)、石油 refining、精细化工等领域具有广泛应用。

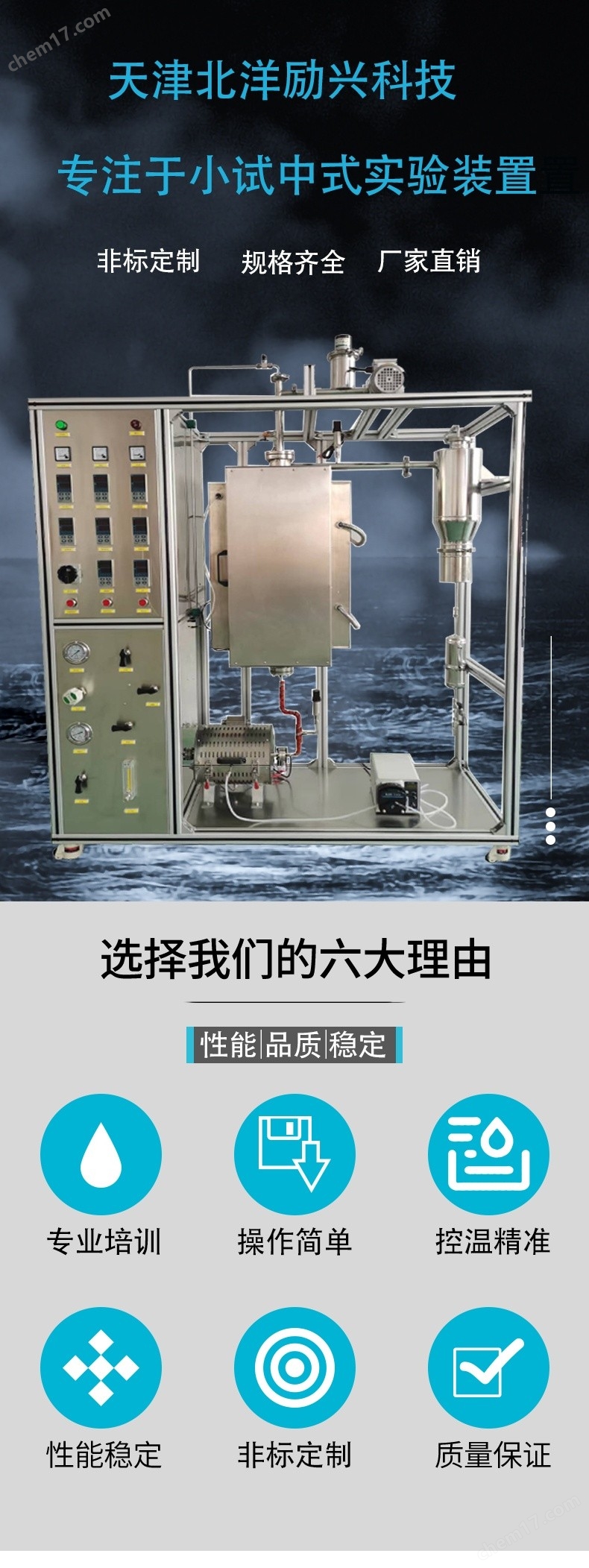

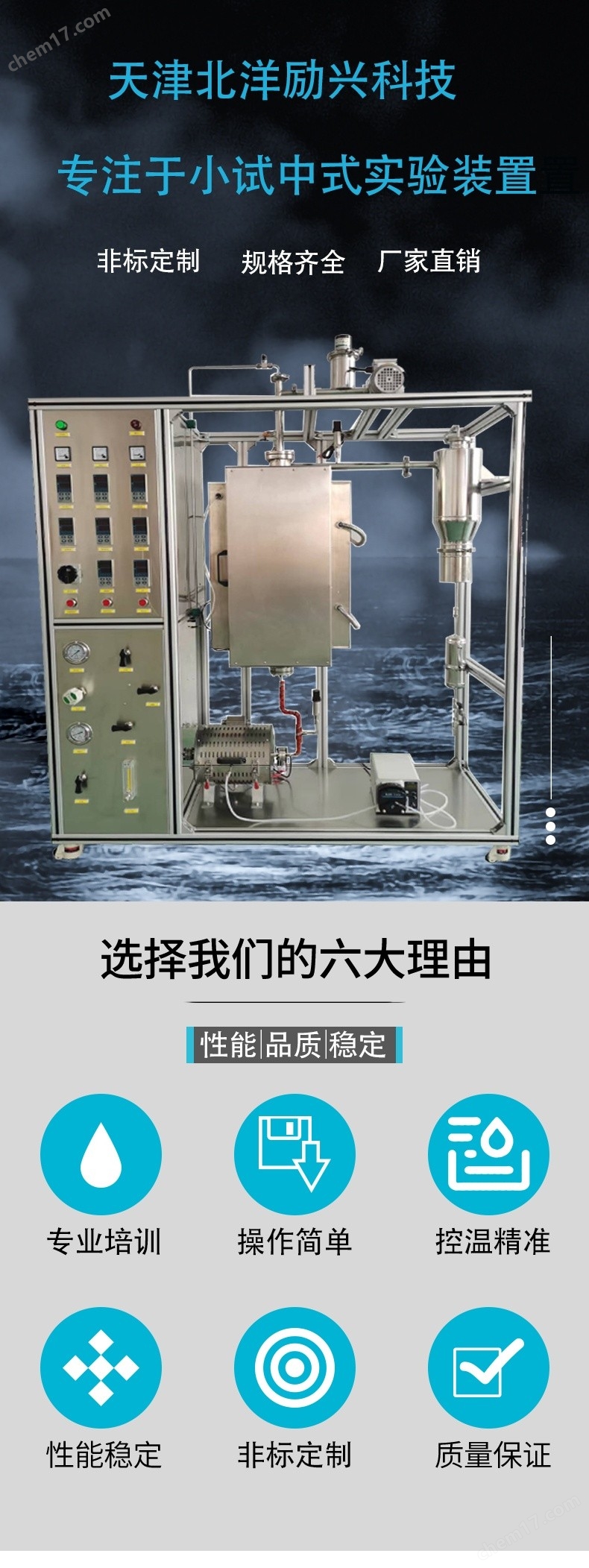

浆态床试验装置(Slurry Bed Reactor, SBR)是一种用于气-液-固三相催化反应的研究设备,广泛应用于加氢反应、费托合成、生物质液化、重油加工等领域。其核心特点是催化剂以细小颗粒(微米级)悬浮在液体介质中,反应气体(如H₂、CO等)通过鼓泡或搅拌分散,实现高效传质和反应。

1. 浆态床反应器的基本结构

浆态床试验装置通常由以下主要部分组成:

(1) 反应器主体

(2) 进料系统

液体进料:高压微量泵(如HPLC泵)控制液体(油、溶剂等)流速。

气体进料:质量流量控制器(MFC)调节H₂、CO、N₂等气体流量。

催化剂进料:可预先混合在液体中,或通过特殊进料器连续加入。

(3) 搅拌/气体分布系统

(4) 分离与产物收集

气液分离:冷凝器+气液分离罐,分离未反应气体和液体产物。

固液分离:过滤器或离心机回收催化剂(可循环使用)。

在线分析:GC(气相色谱)、MS(质谱)等实时监测反应产物。

2. 浆态床反应器的特点

✅ 优点

传质效率高:催化剂颗粒悬浮在液体中,气-液-固接触充分,适合高粘度或固体含量高的反应体系(如煤液化、重油加氢)。

温度均匀:搅拌或鼓泡使反应体系温度分布更均匀,避免局部过热。

催化剂利用率高:细小催化剂颗粒提供高比表面积,反应活性高。

灵活性强:可适应间歇或连续操作,催化剂更换方便。

❌ 局限性

催化剂分离困难:反应后需过滤或离心回收催化剂,可能造成损失。

搅拌能耗高:高粘度体系需要较强搅拌,增加能耗。

放大挑战:工业放大时需解决固体悬浮、气泡分布等问题。

3. 典型应用领域

| 应用领域 | 反应示例 | 适用原因 |

|---|

| 重油/渣油加氢 | 重油脱硫、脱氮 | 高粘度原料,需高效催化剂接触 |

| 煤/生物质液化 | 煤直接液化(DCL) | 固体原料需悬浮在溶剂中反应 |

| 费托合成 | CO + H₂ → 烃类(燃料、蜡) | 需要良好气液传质和温度控制 |

| 精细化工 | 硝基化合物加氢还原 | 高选择性,避免催化剂堵塞 |

4. 实验室级 vs. 工业级浆态床

| 参数 | 实验室级 | 工业级 |

|---|

| 反应器体积 | 0.1–10 L | 1–100 m³ |

| 操作压力 | 1–10 MPa | 5–30 MPa |

| 催化剂回收 | 过滤/离心 | 连续分离(如旋流器、沉降器) |

| 搅拌方式 | 机械搅拌或鼓泡 | 大型搅拌器或气体循环系统 |

5. 关键设计考虑因素

催化剂选择:粒径(通常1–100 μm)、抗磨损性、悬浮稳定性。

气液传质优化:气泡大小、气体流速、搅拌强度。

反应工程控制:温度、压力、停留时间、催化剂浓度。

安全措施:防爆设计、氢气泄漏检测、紧急泄压系统。

浆态床试验装置 加氢催化剂评价装置

浆态床试验装置是研究三相催化反应的重要工具,特别适用于高粘度、含固体或需要高效传质的反应体系。实验室装置通常采用搅拌式或鼓泡塔设计,而工业装置需解决催化剂分离、放大效应等问题。在能源化工(煤/生物质转化)、石油 refining、精细化工等领域具有广泛应用。

浆态床试验装置(Slurry Bed Reactor, SBR)是一种用于气-液-固三相催化反应的研究设备,广泛应用于加氢反应、费托合成、生物质液化、重油加工等领域。其核心特点是催化剂以细小颗粒(微米级)悬浮在液体介质中,反应气体(如H₂、CO等)通过鼓泡或搅拌分散,实现高效传质和反应。1. 浆态床反应器的基本结构浆态床试验装置通常由以下主要部分组成:(1) 反应器主体材质:高压不锈钢(如316L、哈氏合金)或玻璃(低压实验)。结构:搅拌式浆态床:带机械搅拌(锚式、桨式、涡轮式),适用于高粘度体系。鼓泡塔浆态床:无搅拌,依靠气体鼓泡实现混合,结构简单,适合低粘度体系。温度控制:电加热套、油浴或外部加热炉,配合热电偶/RTD精确控温。压力控制:背压阀+压力传感器,维持稳定反应压力。(2) 进料系统液体进料:高压微量泵(如HPLC泵)控制液体(油、溶剂等)流速。气体进料:质量流量控制器(MFC)调节H₂、CO、N₂等气体流量。催化剂进料:可预先混合在液体中,或通过特殊进料器连续加入。(3) 搅拌/气体分布系统机械搅拌:转速可调(100–2000 rpm),确保催化剂均匀悬浮。气体分布器:烧结金属或多孔板,使气体形成微小气泡,提高气液接触面积。(4) 分离与产物收集气液分离:冷凝器+气液分离罐,分离未反应气体和液体产物。固液分离:过滤器或离心机回收催化剂(可循环使用)。在线分析:GC(气相色谱)、MS(质谱)等实时监测反应产物。2. 浆态床反应器的特点✅ 优点传质效率高:催化剂颗粒悬浮在液体中,气-液-固接触充分,适合高粘度或固体含量高的反应体系(如煤液化、重油加氢)。温度均匀:搅拌或鼓泡使反应体系温度分布更均匀,避免局部过热。催化剂利用率高:细小催化剂颗粒提供高比表面积,反应活性高。灵活性强:可适应间歇或连续操作,催化剂更换方便。❌ 局限性催化剂分离困难:反应后需过滤或离心回收催化剂,可能造成损失。搅拌能耗高:高粘度体系需要较强搅拌,增加能耗。放大挑战:工业放大时需解决固体悬浮、气泡分布等问题。3. 典型应用领域应用领域反应示例适用原因重油/渣油加氢重油脱硫、脱氮高粘度原料,需高效催化剂接触煤/生物质液化煤直接液化(DCL)固体原料需悬浮在溶剂中反应费托合成CO + H₂ → 烃类(燃料、蜡)需要良好气液传质和温度控制精细化工硝基化合物加氢还原高选择性,避免催化剂堵塞4. 实验室级 vs. 工业级浆态床参数实验室级工业级反应器体积0.1–10 L1–100 m³操作压力1–10 MPa5–30 MPa催化剂回收过滤/离心连续分离(如旋流器、沉降器)搅拌方式机械搅拌或鼓泡大型搅拌器或气体循环系统5. 关键设计考虑因素催化剂选择:粒径(通常1–100 μm)、抗磨损性、悬浮稳定性。气液传质优化:气泡大小、气体流速、搅拌强度。反应工程控制:温度、压力、停留时间、催化剂浓度。安全措施:防爆设计、氢气泄漏检测、紧急泄压系统。总结浆态床试验装置是研究三相催化反应的重要工具,特别适用于高粘度、含固体或需要高效传质的反应体系。实验室装置通常采用搅拌式或鼓泡塔设计,而工业装置需解决催化剂分离、放大效应等问题。在能源化工(煤/生物质转化)、石油 refining、精细化工等领域具有广泛应用。

采购中心

采购中心